文/董铭,胡斌,张波·浙江威力锻压机械有限公司

热模锻多尺度、多参数的数据知识图谱及智能算法库构建

本项目金属热模锻成形方法是工件和模具相互作用的过程,“锻压机一模具-工件”组成一个完整的机械加工工艺系统。将与金属热模锻加工相关的数据归类为事实性知识和过程性知识,前者描述的是金属热模锻过程中的各种物理现象及其变化规律,而后者指存储在各种应用系统代表制造型企业利用热模锻方式加工工件产生的各种数据及数据之间的联系。针对事实性知识和过程性知识彼此隔离、相互转化的难题,构建热模锻多尺度、多参数的数据知识图谱及智能算法库,在语义层面将事实性知识和过程性知识关联起来,为热模锻加工构建智慧的大脑提供新的方法。

金属热模锻知识图谱的构建采用自顶向下的方式,先利用OWL语言对热模锻成形过程中概念之间的关系建模,建立热模锻知识图谱的模式层,然后实现数据层的数据融合,即先构建TBox,再建立ABox。项目用Protégé软件对这两种知识类型进行OWL本体建模,OWL提供三种表达能力递增的子语言、OWLLite、OWLDL、OWLFull。

热模锻知识图谱本体模型构建

热模锻知识图谱本体模型构建包括事实性知识本体建模和过程性知识本体建模。事实性知识本体建模包括物理现象和物理量本体建模、物理量变化关系本体建模,过程性知识本体建模包括工件结构特征类本体建模、材料本体建模、锻压机本体建模、热模锻过程建模。

(1)物理现象和物理量本体建模。

热模锻成形过程产生多种物理现象,如模锻变形量、锻压力、锻压温度和加热温度、模具磨损和破损等等,对这些物理现象和物理量建立本体模型。

(2)物理量变化关系本体建模。

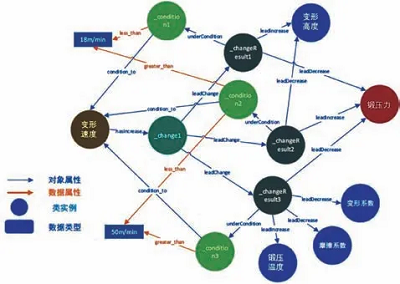

金属热模锻过程产生的各种物理现象相互关联、相互影响,而且这种关联错综复杂,建立恰当的本体模型准确表达这些关系将是构建金属热模锻知识图谱的基础。是以图结构的形式描述金属热模锻成形规律的前提条件。项目建立本体模型将热模锻成形过程中相关物理现象之间的关系转换为三元组,并用图结构的形式表示,如图15所示。

图15 热模锻相关物理现象关系图谱

(3)工件结构特征类本体建模。

工件的结构形状多种多样,项目将工件的结构特征分为棱柱形工件、旋转对称工件、异形工件等,每一类又细分为若干更明细的结构特征,其几何形状特征通过定义数据属性来描述。

(4)材料本体建模。

建立“Materials”类代表金属材料类型,下面有6个个体P-钢、M-不锈钢、K-铸铁、S-耐热合金、N-有色金属、H-高硬度材料。金属材料的性能由一系列指标来表征.包括物理性能指标、强度性能指标、硬度性能指标、塑性指标、疲劳指标和热性能指标等。

(5)锻压机本体建模。

锻压机是模锻成形的主要设备,根据公司实际的情况,增加“maching_center”类描述模锻成形中心。另外,建立独立“CNC_equipments”类描述控制设备,运用owl:equivalentClass使其等价于其他锻压机的并集。以方便数据的统计和分析。

(6)热模锻过程建模。

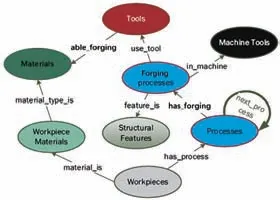

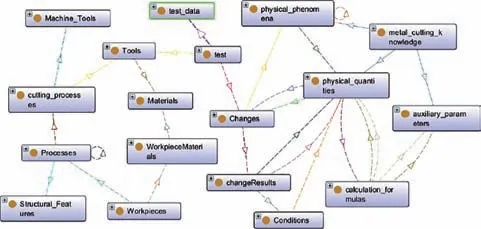

建立“Processes”和"Forging_processes"类作为桥梁来连接热模锻成形的各个要素,热模锻成形过程本体模型如图16所示。在上述模型的基础上,形成如图17所示的金属热模锻完整本体模型,包含了事实性知识和过程性知识的基本类、对象属性和数据属性。

图16 热模锻成形过程本体模型

图17 金属热模锻成形完整本体模型

热模锻知识图谱数据生成和融合

金属热模锻成形知识图谱数据的生成和融合。对于事实性知识,基于自然语言处理技术,建立了BI-LSTM+CRF的知识抽取架构,对于过程性知识,基于OBDA架构,制定了关系模型到本体模型的映射关系实现关系型数据向三元组的转换,建立基于属性相似度的数据融合方法。

(1)事实性知识生成。

热模锻事实性知识主要来源于图书、期刊论文、技术手册以及试验报告等文档资料,数据结构形式为非结构化文本文档或半结构化表格。事实性知识生成就是从这些复杂结构形式的数据中抽取出反映金属热模锻锻造规律的物理现象、物理量以及它们之间的变化关系,从而形成三元组数据的过程。

①条件随机场技术。

条件随机场是一种判别式概率模型,联合概率一般写成若干势函数联乘的形式,其中最常用的是线性链条件随机场。条件随机场在自然语言处理任务中,广泛用于分词、词性标注和命名实体识别等序列标注任务中。

②长短时记忆网络技术。

循环神经网络RNN是一种所有节点按链式连接的递归神经网络,其输入为序列数据,在序列的演进方向进行递归。RNN带有一个指向自身的环,用来表示可以传递当前时刻处理的信息给下一时刻使用。RNN具有一定的记忆功能,可以被用来解决很多问题,例如语音识别、语言模型、机器翻译等。但是它并不能很好地处理长时依赖问题,当预测点与依赖的相关信息距离比较远,存在长序列训练过程出现梯度消失和梯度爆炸的问题。

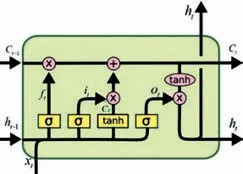

而长短时记忆网络LSTM是一种特殊的RNN,可以很好地解决长时依赖问题。图18显示了一个单元的LSTM结构,计算过程可概括为,通过对细胞状态Ct中信息遗忘和记忆新的信息,使得对后续时刻计算有用的信息得以传递,而无用的信息被丢弃,并在每个时间步都会输出隐层状态ht,其中遗忘、记忆与输出由通过上个时刻的隐层状态ht-1和当前输入Xt,计算出来的遗忘门ft、记忆门it和输出门ot来控制。

双向长短时记忆网络Bi-LSTM网络在LSTM的基础上增加向后计算,即输入层的数据经过向前和向后两个方向推算,最后输出的隐含状态再进行连接,作为下一层的输入。Bi-LSTM通过双向计算,能够更深入理解文本中句子的上下文语义,取得更准确的识别效果。

图18 LSTM单元结构图

③文本处理。从非结构化的文本中抽取知识是自然语言处理技术NLP的核心内容之一,是产生金属热模锻锻造知识图谱事实性数据的基础,需要完成以下三方面的工作。

(a)文本表示。为了利于计算机识别和算法计算,金属切削加工事实性知识的各种非结构化文档多为字符串形式的文本数据,首先需要将人类理解的、富含语义的字符文本通过某种形式表示成数值化的数据。这一过程也称为词向量嵌入。

(b)命名实体识别。命名实体识别任务是识别句子中出现的实体,本文主要识别金属热模锻锻造领域的物理现象、物理量以及物理量的取值。

(c)关系抽取。关系抽取的主要任务是从句子中识别出给定实体对之间的关系类型,进而形成三元组。

④数据生成工作流程。为了有效地从非结构化文档中抽取出实体及实体之间的关系,产生金属热模锻事实性知识,建立文本预处理→命名实体抽取(BI-LSTM)→关系抽取(基于触发词和句法依存关系)→生产三元组的总体工作流程架构。

⑤文本预处理。无论是基于机器学习还是深度学习的算法模型,都要求数值化的数据作为输入,均不能直接处理离散化的字符信息。因此需要进行文本预处理,目的是将原始文本数据表示成计算机可以运算的数值化数据,一般是将文字转换成固定大小维度的数值向量。本项目采用Word2Vec法对文本进行词向量化,最终训练生成300维的词向量作为模型的输入。

⑥实体抽取。从文本中识别出金属热模锻领域的物理现象、物理量以及物理量的变化值,为此建立了一个网络结构。在编码阶段,使用Bi-LSTM网络对上下文文本中的语义进行编码,而在解码阶段使用CRF对实体抽取结果进行解码输出。

⑦关系抽取。为描述关系的词汇定义标签,对CRF层的输出采用基于触发词和句法依存关系的方式实现关系的抽取。初步定义了种子触发词与定义的对象属性之间的对应关系,随着语料库的增加,训练的不断进行,触发词的规模也不断增长。

⑧生成三元组。命名实体和关系抽取完成后,后续任务就是依据制定的触发词和对象属性/数据属性之间的对应关系生成三元组数据。

(2)过程性知识生成。

①数据生成工作流程。项目采用R2RML(从关系数据库到RDF数据集的自定义映射的语言)方式生成金属热模锻成形过程性知识的RDF数据集。另外。项目基于Ontop建立了数据集成框架,以此产生知识图谱过程性知识的三元组。

②实施步骤、通过JDBC建立与Oracle的连接:设计Mappingaxiom。按照构建的过程性知识本体模型建立14个映射关系;编程调用OntopAPI.生成三元组,目前,已将公司模具、锻压机、工件和材料方面的数据转换生成大约30多万条三元组。

(3)知识融合。项目重点解决在实体层面的知识融合,即将来自不同数据源的同一客观实体(如模具、锻压机和工件)数据融合起来,以保证知识图谱数据的准确性和一致性。项目采用计算属性相似度的方法来进行实体的对齐。描述模具、锻压机和工件属性的字符多为短文本,而Jaccard系数和Levenshtein最小编辑距离均适合计算短文本的相似度。因此项目采用二者相结合的方式确定实体的等价性、以提高准确性。

模锻锻造系统多参数智能算法库构建

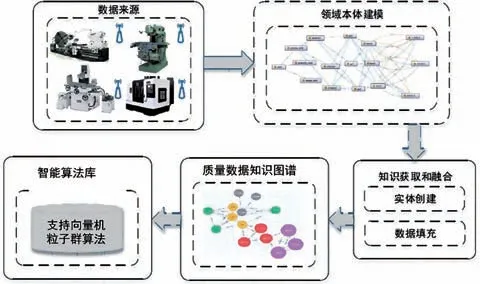

智能算法库将采用面向对象程序设计的思想,应用于锻造过程控制管理,充分利用面向对象编程语言的继承性和多态性。运用接口开发技术定义规范和类的继承实现父类和子类层次分解,使热模锻智能算法库具有很好的灵活性和可扩展性。从中观和微观层面实现锻造过程的控制与管理,以及企业生产计划的闭环控制,最终实现智能算法库与传统智能化决策系统地有效结合。图19为数据知识图谱及智能算法库构建流程图。

图19 数据知识图谱及智能算法库构建流程图

在数据库中,创建了多个表来存储不同类型的数据。例如,模具表用于存储模具的基本信息,包括模具编号、名称、规格、材质等,锻压机表用于存储锻压机的相关信息,如设备编号,设备名称、额定功率等工件表则用于存储工件的信息,如工件编号、名称、尺寸等。为了有效管理和查询项目中的大量数据,采用了关系型数据库MySQL来存储和管理数据。除了基本信息表外,还创建了关联表来存储实体之间的关系。例如,模具与工件之间的关联表可以记录哪个模具用于加工哪个工件,以及加工的具体参数等信息。

为了方便用户查询和操作数据,我们还提供了友好的用户界面。用户可以通过浏览器访问数据库,并使用SOL语句或图形化界面进行数据查询、插入,更新和删除等操作。智能热模锻可视化技术根据生产现场及产品全生命周期采集的数据,基于智能算法

利用创新服务平台数据显示系统,展示现场加工过程和数据管理过程。可视化技术通过测控部件获取加工设备状态、作业完成情况、材料使用情况及产品质量等实时信息,提供产品全生命周期数据,将数据知识图谱与智能算法库的内容进行直观表达。在使用数据库时,需要注意以下几点:首先,确保数据库的安全性,避免数据泄露或被非法访问:其次,定期进行数据备份,以防数据丢失或损坏,最后,根据项目的需要不断优化数据库结构和查询语句,提高数据查询和处理的效率。

汽车热模锻智能化锻造设备与生产线建设

锻造压力机本体系统

针对汽车热模锻行业智能化锻造系统进行了深度研发,特别是在压力机等核心装备的设计、研发和制造方面。通过结合我公司和合作高校的自主创新技术并借鉴韩国、日本、俄罗斯等国外头部企业的装备特点,我们针对高吨位、快节拍的生产特性进行了压力机装备的创新性设计和优化。

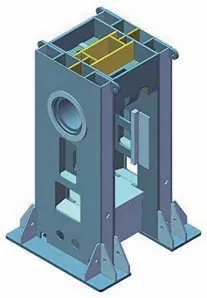

压力机机架结构如图20所示,机身间距相比一般压力机得到了加宽,更方便实现多工位布局,且能加入操控性更强的大重量曲轴,使得设备能力更大。设备主板得到了加强,整体刚性高于国家标准3倍.提高了加工精度与使用寿命。设备参考MP型轻型机的设计,将压力角增大到20°:同时,该设备采用了多层摩擦片结构,增大离合器扭矩,有效提高了打击力。此外,该设备还考虑了锻件在生产过程中温度变低和工人操作间隔时间不一致导致吨位异常超出的情况,进行了特殊设计。

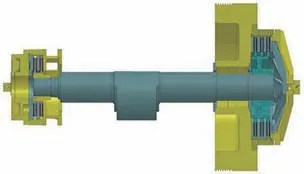

在飞轮方面,该设备加大了飞轮的尺寸并加厚了飞轮的厚度,使得飞轮蓄能大且惯量变大,见图21。

在滑块方面,该设备采用了双连杆设计和加长型的八面导轨设计(图22),提高了设备的偏心载荷能力并保持了高精度。此外,该设备还采用了蜗轮蜗杆机构调模,实现了在生产过程中任意点可调模高的功能。

图20 机架结构图

图21 传动曲轴与飞轮

图22 滑块上顶料与机架下顶料图

智能化在线质量监测与控制系统

(1)下料智能化在线检测与控制子系统。

主要组成,传送装置1套、棒料切割机1台、上料机1台。数据处理器将长度数据转换成电机驱动信号,并通过伺服控制器驱动切割机圆盘锯定位块电机运行,驱动长度定位块调整相应长度,实现下料长度调整。毛坯经棒料切割机锯断后,通过自动传送装置传送至下一工位。

(2)加热温度自适应控制子系统。

主要组成:加热炉1台、红外测温仪1台,模数转换器1台、数据处理系统1套。建立不同型号产品的加热工艺参数、质量参数及质量控制规则数据库,指导并控制加热过程。设置好红外测温仪检测坯料加热温度,经模数转换器、数据处理系统进行数据处理判断后,输入调节控制系统,自动调整和控制加热参数,实现生产过程加热质量均一化。所需设备在国内相关厂家采购,数据处理软硬件系统主要部分自主研发、部分零部件外购,单元组合技术及相关数据库自主研制。

(3)智能化锻造中心。

①多柱塞联动成形工艺参数的数控子系统。

多柱塞锻造专家系统所提供的工艺参数由数控系统发出指令,通过液压执行系统实现。数控系统相当于执行人员的大脑,接受上级指令后经过一系列的信号放大、电路开合、逻辑判断等形成的程序自行运算,将多工艺参数的时间相位关系曲线以及所有的行程、压力、速度传感器信息等转换成数字电磁信号.发给液压执行部件,形成液压执行部件的输入指令。数控系统由程序执行部分PLC、信号放大器、数模D/A转换器、显示屏、上位计算机、电气组件等组成。

②多柱塞联动成形工艺参数的数字液压执行子系统。

工件的精密成形是靠智能化锻造压力机各个柱塞的有序运动来实现的,柱塞是通过控制有压力流体的流动而运动。而各柱塞施行压力大小、运行速度、作用时间等锻造成形工艺参数通过锻造工艺专家系统获得。MES系统调取专家系统数据库工艺参数给设备数控系统,数控系统的数字指令经放大后传给数字比例阀,借助位移、速度等传感器的精确控制信息,控制比例阀或伺服阀的开合及开口大小.进而控制进入各个液压柱塞缸的流体容量、流速、时间等。液压执行系统主要由液压执行元件——液压柱塞,数字比例阀/伺服阀/伺服泵、方向控制阀、安全阀、集成阀块,行程、压力、速度、流量等参数传感器,油液冷却系统、过滤系统、液面报警装置,液压泵动力单元、动力油箱等组成。

③压力机行程、压力、速度、流量、温度等参数传感器感知及反馈子系统。

对于不同的精密成形工件,锻造专家系统给出的多柱塞运动时间相位关系参量不同,具有特殊时间节点的参量如行程、压力、速度等控制信息需要感知部件完成。因此,位移传感器、流量计、数字压力表、速度传感器、角位移传感器等感知部件成为智能控制

系统的关键组成部分,相应的信号放大部分、信号传输及反馈至控制部分必不可少,进而控制程序的比对及计算,重新调整压力机各液压柱塞的控制参数,完成工件的精密成形。该部分主要由各种传感器组件、信号放大器、模数转换器及反馈电子组件、安装连接组件等所组成。设置传感器的位置主要和锻造专家系统需要的多参数时间相位曲线有关,也和本工序操作机器人的动作、节拍协调相配,同时考虑上下工序的时间协调配合。

④压力机故障监测、报警、诊断子系统。

监测子系统:主要监测各液压柱塞和液压泵的液体压力、柱塞运动速度及移动位置,关键方向阀的液体流量,系统液压安全阀液体压力、温度、纯净度、液面高度,锻件外观尺寸,主要电气开关开合状态等。

报警子系统。各关键节点液体压力、温度、纯净度以及柱塞行程、液面高度、锻件外观尺寸等超过设定范围时的报警。

诊断子系统根据各关键节点压力传感器信息诊断相应液压系统部位阀工作状态,进而判断设备液压方面故障原因,根据位移传感器信息诊断工件成形缺陷的有关各柱塞运动方面故障。根据关键位置的电气开关状态诊断设备电气故障方面的原因:根据锻造专家系统结合上下工序数据信号诊断工件综合缺陷信息。

⑤模具智能化润滑及冷却子系统

该系统包括测温仪、数据处理器及润滑剂自动喷淋系统。复杂零件的精密成形主要靠相应的模具完成模具工作状态直接决定工件轮廓尺寸合格与否,而模具工作时温度和润滑条件对模具使用寿命起着决定性影响。锻造中心设有模具智能化润滑及冷却系统。通过模具监视器检测模具工作实时状态,并将所测数据反馈至锻造中心控制系统,经数据处理器处理判断后指导模具冷却系统和自润滑系统工作,始终将模具状态控制在最佳状态。

锻件在线检测系统

主要组成:三维扫描仪1台、机械手1台、锻造专家系统1套,信号反馈系统1套,锻件数据对比软件及数据库1套,信号采集系统1套。此系统参考国内先进的自动化三维测量系统,由项目组开发。

通过锻造专家系统,建立各类锻件成形的工艺参数,生产时只需输入所成形锻件的零件电子编码,系统自动预设压力、行程、作用时间等锻造工艺参数;压机具有压力感知功能,可根据锻件成形状态,通过信号数据反馈自动调整锻造压力,可根据不同锻造阶段的各缸压力及油的流量,感知压力机状态,并通过数据对比判断,自动采取相应的自我调整、报警、停车等措施。

通过三维扫描仪对锻件外观及几何尺寸进行在线质量检测,检测数据反馈至智能识别系统,通过和锻造工艺专家系统数据库中检测标准对比,判断锻件质量、压机状态、模具状态及模具可继续使用寿命。检测系统的智能化工作过程:机器人将锻件从压力机模具内取出后放入检测位置,进行照相,成像经模数转换→状态判断→数据处理后,将数据自动反馈至相应控制单元,并自动采取措施,包括锻件质量数据记录、压力机压力行程等参数调整、下料重量调整,加热参数调整等。锻件外观及尺寸判断合格的.由机器人送入传送带:如果超出误差范围,说明模具出现问题,报警并停机,操作人员接警后根据报警信息采取相应措施。

智能化汽车零件锻造生产线建设

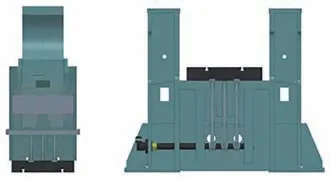

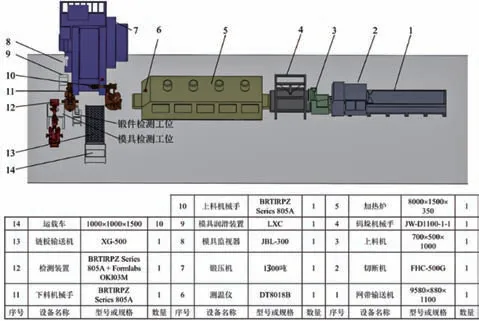

目前,项目已完成智能生产线核心设备锻压机的研发设计和制造,建立了一条智能锻造示范生产线此外,全生命周期数据采集与处理、热模锻压力机智能辅助制造系统开发关键技术及产品质量在线监测与控制的关键技术已完成搭建。根据智能化汽车零件的精密锻造成形生产线设计进行设备选型,生产线设备三维布置见图23,实物见图24。

图23 车间设备布置局部放大图

图24 智能锻造生产线中设备整体布置

汽车热模锻智能化锻造数据采集方案

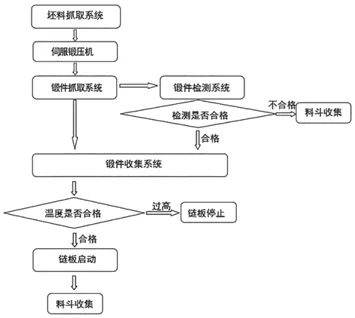

软硬件方案以工业物联网平台架构为基础,符合企业生产管理的基本流程业务实践,满足企业日常生产管理基本要求,并预留企业未来信息化新项目的扩展接口,具有企业特色的应用管理平台。在数据采集处理的硬件部分,工业现场会安装很多的各种类型的传感器,本项目对应的生产程序总流程见图25,数据采集系统根据该流程关键节点而镜像展开。

图25 生产程序总流程图

受现场环境的限制传感器信号如压力传感器输出的电压或者电流信号不能远传或者因为传感器太多布线复杂,选用分布式或者远程的采集卡(模块)在现场把信号较高精度地转换成数字量,然后通过各种远传通信技术(如485、232、以太网、各种无线网络)把数据传到计算机或者其他控制器中进行处理。这种数据采集卡对环境的适应能力更强,可以应对各种恶劣的工业环境。此数据采集卡方案为自主研发,基于高性能的嵌入式处理器和高速数据传输接口,能够实时采集生产线中的各类模拟信号和数字信号。数据采集卡的设计考虑了生产线的复杂环境和严苛要求,具有良好的抗干扰能力和稳定性。同时,我们采用了模块化设计,使得数据采集卡可以根据不同的需求进行灵活配置和扩展。

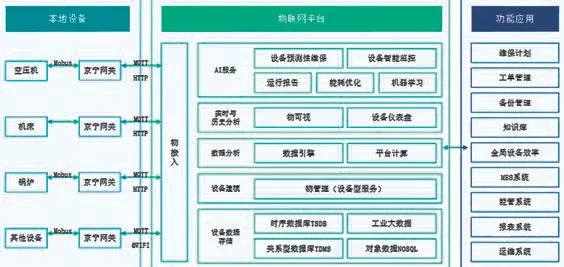

锻造平台数据采集处理系统

在项目现场设置数据采集网关,PLC控制系统通过ModbusTCP协议接入到DA系列类数据采集网关,西门子PLC数据通过交换机以西门子S7协议接入到各个数据采集网关,DA系列数据采集网关以4G/WiFi/以太网加密后将数据安全转发到Data&ControlAnywhere服务器。支持多协议/多系统数据采集:DA系列数据采集网关支持OPCDA/OPCUA/Modbus/IEC103/IEC104等国际标准协议。

该数据采集系统支持多种通讯协议和接口,能够方便地与生产线其他设备进行连接和数据传输。同时预留了足够的接口和扩展空间、以满足未来生产线升级和扩展的需求。这些数据包括企业生产设备产生的各种状态与制造参数、工艺指标、人员信息、物料信息等工业全要素数据。打破厂内的DCS、PLC、ERP等生产系统的数据孤岛现象,实现工厂各个环节的生产数据有效融合。由于平台服务企业至少50家,因此数据采集系统的兼容性、安全性、扩展性必须满足一定要求。

(1)兼容性。由于平台服务企业除压力机外的辅助设备供应商不同,因此需要数据采集系统具有很好的兼容性,满足国内外主流厂家的PLC、DCS、SCADA等系统软件的实时数据接入,不同的通讯协议如Modbus,RS-232、RS-485都能实现数据的有效传输。

(2)安全性。安全性主要为系统安全和数据安全所有系统的整体设计必须牢固可靠,在后期系统的修改和维护过程中必须科学谨慎。为了系统安全,还要做好防止数据资源泄露,防止系统被恶意攻击、入侵、修改。本系统中数据的获取都是通过接口的形式,可对传输数据的接口进行数据加密封装,以保证数据的安全。系统赋予每个用户唯一标识,能够禁用账户、分配和管理用户权限,以此保证系统的安全性。平台基于阿里云部署,由阿里云提供“异地双活”和“两地三中心”的灾备解决方案,当一处系统因意外(如火灾、地震等)停止工作时,整个应用系统可切换到另一处,继续提供服务。防DDoS系统、安全组规则保护,多用户隔离,防密码破解。

(3)扩展性。随着人工智能的发展以及未来管理系统功能需求的增加,平台要不断迭代升级来满足未来的需求,这样才能体现出平台是灵活可靠及可持续性发展的。提高平台可扩展的核心就是低耦合和良好的组织沟通方式,其中低耦合的模块是程序层面具有可扩展性的基础。模块之间不相互影响,这样的平台才具有良好的可扩展性。系统开发需要具有前瞻性,提前为系统预留功能模块和各种数据接口。考虑到未来用户数量的急剧增加、生产数据增多和程序代码越来越庞大,还应该做好增加服务器的准备。

数据采集系统架构

数据采集系统总体功能架构如图26所示,功能架构在硬件层面主要分为三层。

图26功能架构图

工控数采服务主要负责企业数据平台的数据接入和各类计算场景应用。系统提供多种工业标准数据协议接入能力,如OPC接口、Modbus协议、S7协议,IEC104协议等,满足国内外主流厂家的PLC、DCS.

SCADA等系统软件的实时数据接入。在实际应用中数据的特征具有多样性,一部分管理数据与生产控制具有强相关性,具备较高的实时性和可靠性要求:另外一部分管理数据主要服务于管理人员的统计分析和决策依据,对实时性的要求相对较低,只需及时按需提供即可。

Data&ControlAnywhere工业物联网平台包含构建公司大数据平台,处理海量多元数据的接入,提供数据存储。查询和应用服务。同时,平台提供工业大数据集成,分析,挖掘和可视化展示的一整套T工具集和模版库,工厂的不同角色(生产者、管理者、经营者和业务专家们)在平台上可以进行数据创新应用开发,提供基于平台的统一开发、测试和更新管理。

工业智能APP层主要面向企业工厂运营过程中的各个岗位人员使用的应用功能入口,从辅助操作、生产管理、调度优化、安全管理、能源方案分析、设备资产管理等方面帮助工厂的生产人员和管理人员减轻工作负担,提升工作效率,从而实现智能化的工厂运维管理。

数据采集传递网络拓扑

数据采集传递网络拓扑见图27。

图27 数据采集传递网络拓扑图

汽车热模锻行业智能化锻造系统与开放创新服务平台研发及应用示范(上)

汽车热模锻行业智能化锻造系统与开放创新服务平台研发及应用示范(下)

联系人:

手机:13858567059

电话:13858567059

Email:382784062@qq.com

地址:浙江省绍兴市嵊州市仙岩镇仙岩村